Durante a usinagem de uma peça, é impossível acertar exatamente todas as medidas. Diversos fatores como desgaste da ferramenta, limitações do processo de usinagem e imperícia do operador podem fazer com que uma medida não seja exata.

O problema ocorre quando esta inexatidão interfere o funcionamento do conjunto onde a peça será montada. Para evitar que isso ocorra existe o que chamamos de "tolerância dimensional".

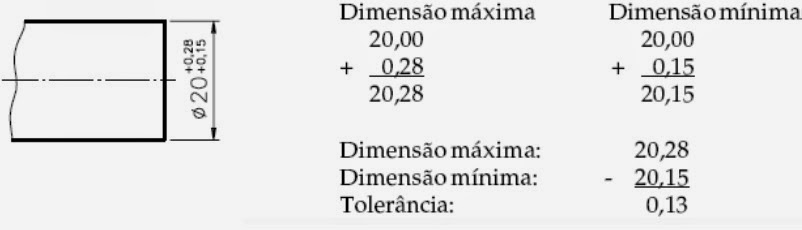

Podemos definir a tolerância dimensional como o erro na medida da peça que não interfere na sua funcionalidade. O campo de tolerância pode ser medido através da diferença entre a dimensão máxima e mínima de uma peça. Veja o exemplo abaixo:

No desenho acima podemos perceber alguns elementos básicos em um sistema de medida, o número 20 indica a medida nominal, ou seja, aquela que serve de base para o dimensionamento. Os números 0,28 e 0,15 são os afastamentos, ou seja, o quanto as medidas reais da peça podem se distanciar da dimensão nominal sem que a peça perca sua funcionalidade.

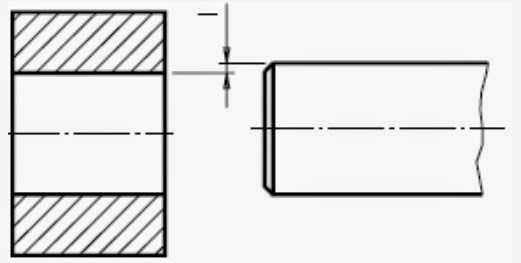

Quando falamos de ajustes exite mais uma definição muito importante: chamamos de eixo qualquer parte de peça que trabalhe dentro de outra e de furo qualquer parte de peça que trabalhe em volta de outra. Uma mesma peça pode ser furo e eixo de outras peças.

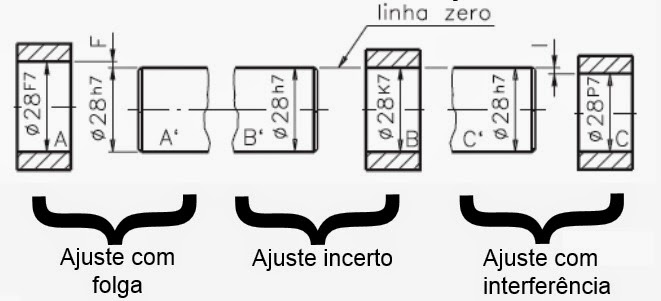

Podemos classificar os ajustes em:

- Ajuste com folga: o eixo desliza livremente dentro do furo. Ocorre quando o afastamento superior do eixo é menor ou igual ao afastamento inferior do furo.

- Ajuste com interferência: o eixo entra forçado no furo e, após a montagem, ele não desliza no furo. Ocorre quando o afastamento superior do furo é menor ou igual ao afastamento inferior do eixo.

- Ajuste incerto: Mesmo sendo feito conforme o projeto, o eixo pode se encaixar livremente ou forçado no furo. Neste caso, o afastamento superior do eixo é maior que o afastamento inferior do furo e o afastamento superior do furo é maior que o afastamento inferior do eixo.

Quanto menor o campo de tolerância, mais difícil é a usinagem da peça e mais precisa é a sua aplicação. Existem 18 qualidades de trabalho, observe:

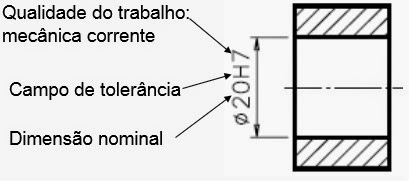

Nos desenhos técnicos não se escreve o IT, utiliza-se uma letra (campo de tolerância) e o numeral referente a qualidade do trabalho.

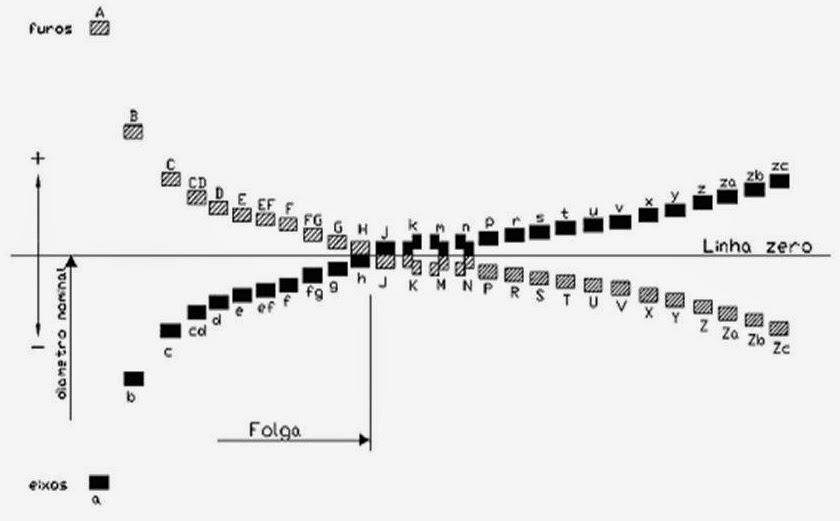

O sistema ABNT/ISO estabelece 28 campos de tolerância, indicados por letras do nosso alfabeto:

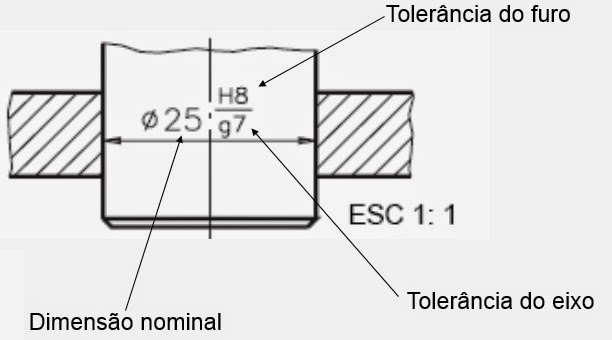

Em desenhos de montagens pode-se utilizar a seguinte forma de representação:

Quando for ser realizada a usinagem de um conjunto, pode-se usinar previamente os eixos e depois ajustar os furos a eles, damos a isto o nome de eixo base.

Clicando aqui os nossos leitores podem fazer download de uma excelente tabela feita no Excel que fornece diversas informações como: afastamentos, dimensões máximas e mínimas e tipos de ajustes, bastando apenas informar a dimensão nominal e a tolerância utilizada.

Quanto menor o campo de tolerância, mais difícil é a usinagem da peça e mais precisa é a sua aplicação. Existem 18 qualidades de trabalho, observe:

Nos desenhos técnicos não se escreve o IT, utiliza-se uma letra (campo de tolerância) e o numeral referente a qualidade do trabalho.

Em desenhos de montagens pode-se utilizar a seguinte forma de representação:

Porém o mais usado é usinar os furos e depois ajustar os eixo à eles, pois é mais fácil trabalhar externamente.

Gostei bastante! Esclareceu minhas dúvidas com uma linguagem bem simples. Parabéns! :)

ResponderExcluir